طلا و نقره دارای تعدادی خواص شیمیایی و فیزیکی هستند. هر دو از مواد نرم ساخته شده، چکش خوار و شکل پذیر هستند که به ترتیب دارای نقطه ذوب ۱۰۶۵ درجه سانتی گراد و ۹۶۱ درجه سانتی گراد هستند. هر دو در شکل مکعبی صورت محور متبلور می شوند و آلیاژهای پایدار را در هر نسبت با یکدیگر تشکیل می دهند. هر دو در برابر اسیدهای رایج مقاومت می کنند، اگرچه نقره به آسانی توسط اسید نیتریک مورد حمله قرار می گیرد و طلا توسط آبزیان. هر دو با قلیایی کمپلکس تشکیل می دهند

سیانید ها

به دلیل نادر بودن نسبی آن ها، هر دو از زمان های قدیم مورد توجه بوده اند. بسیاری از سابقه ثبت شده شامل آن ها می شود و همچنان برای برنامه های تزئینی، پولی و کاربردی ارزش گذاری می شوند.

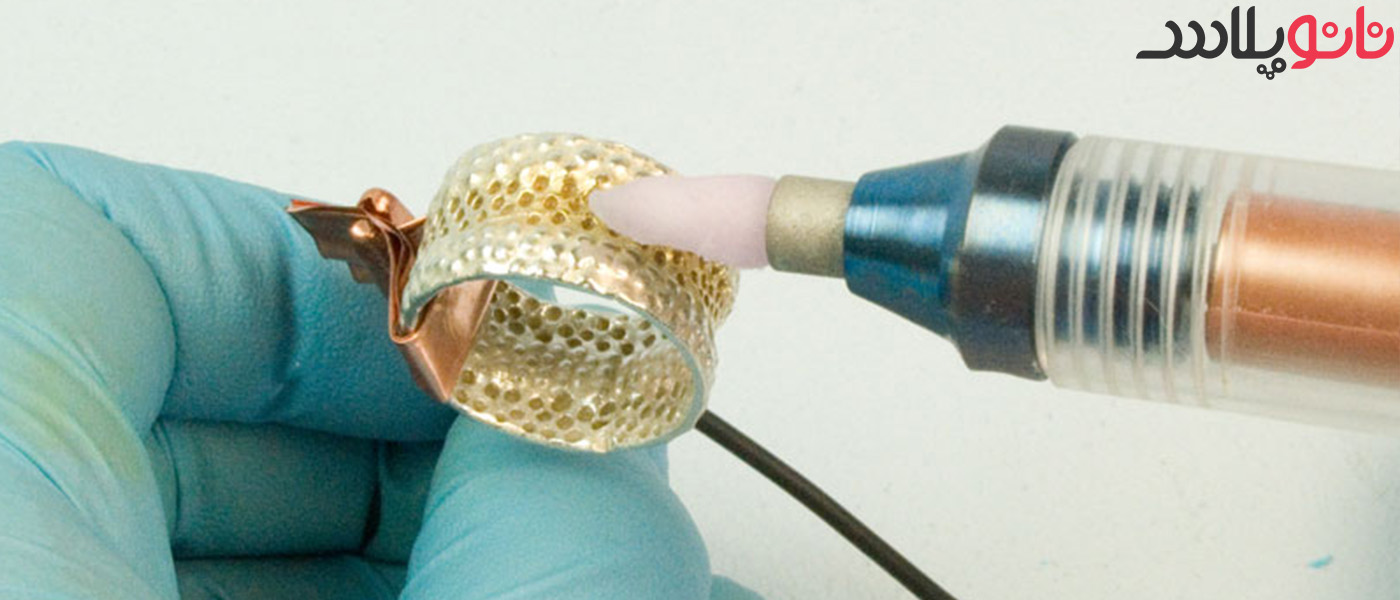

آبکاری طلا

کاربردهای اولیه آبکاری طلا و پیشینیان آن ، تذهیب و ورق زدن آتش، تقریباً منحصراً تزئینی بود. ظهور صنایع برق و الکترونیک در نیمه دوم قرن نوزدهم و در طول قرن بیستم کاربردهای طلا را بر اساس بی تحرکی شیمیایی و مقاومت کم و پایدار در تماس، رسانایی و مقاومت در برابر قوس ایجاد کرد.

به دلیل قیمت آن، همیشه مهم است که طلا را فقط در آن مناطق و در ضخامت مورد نیاز استفاده کنید. بنابراین، تکنیک های انتخابی برای رسوب طلا خیلی زود توسعه یافت و همچنان در حال بهبود است.

سیستم های روکش طلا مبتنی بر سیانید

بیشتر آبکاری طلا و آلیاژهای آن از محلول های حاوی طلا به عنوان یک ترکیب سیانور محلول انجام می شود. طلا با سیانورهای قلیایی واکنش می دهد و مجتمع های تک ظرفیتی (MAu (CN) 2) یا سه ظرفیتی (MAu (CN) 4) را ایجاد می کند، که در آن M یک فلز قلیایی یا در برخی موارد یون آمونیوم است. محلول های آبکاری طلا، همانطور که در ابتدا پیکربندی شده بود، حاوی مقداری اضافی سیانور قلیایی رایگان بود که به عنوان بخشی از الکترولیت عمل می کرد. این به طور خودکار pH محلول را در محدوده حدود ۱۰ تا ۱۲ ایجاد می کند و از آنجا که سیانید بسیار فعال در سطح است و شستشو دشوار است، گاهی اوقات مشکلات رنگ آمیزی نیز ایجاد می شود.

در حدود ۱۹۵۰، مشخص شد که سیانیدهای طلای قلیایی تک ظرفیتی در مقادیر pH تا ۳.۲ در آب پایدار هستند. سیانیدهای طلای قلیایی سه ظرفیتی تقریباً تا pH صفر پایدار هستند. این امر باعث توسعه الکترولیت های آبکاری طلا با طراحی خاص ، عاری از سیانید اضافی و عملکرد در طیف وسیعی از pH شد. در صورت لزوم، افزودنیهای مختلفی برای روشن شدن، سفت شدن، پالایش دانه ، دپلاریزاسیون و یا گسترش دامنه وجود دارد. با گذشت زمان، تعدادی از کلاس های محلول عمومی تکامل یافته اند، که برخی از آن ها ممکن است به ترتیب کاهش pH فهرست شوند.

طلای قلیایی رنگ – فلش

طلای فلاش رنگی برای تولید پوشش های نازک با رنگ مشخص به عنوان پایان نهایی کار که قبلاً آماده شده است، فرموله شده است. محلول های فلش رنگی معمولاً حاوی مقادیر بسیار کمی (۰.۵-۱.۵ گرم در لیتر) طلا هستند. سیانید طلا پتاسیم، KAu (CN) 2 ، همراه با دی پتاسیم یا دی سدیم فسفات ، الکترولیت معمولی است که حاوی مقدار کمی (۰-۷.۵ گرم در لیتر) KCN رایگان و مواد افزودنی مانند KAg (CN) 2 ، KCu (CN ) 2 و/یا K2Ni (CN) 4 به مقدار کافی برای تولید رنگ دلخواه. محلول ها در دمای ۵۰-۷۰ درجه سانتی گراد عمل می کنند و آبکاری معمولاً در دمای ۴ تا ۶ ولت به مدت ۱۰ تا ۱۲ ثانیه انجام می شود.

طلاهای فلاش رنگی معمولاً فاقد روشن کننده هستند و از آنجا که رسوبات بسیار نازک (۰.۰۲۵-۰.۰۷۵ میکرومتر) و بسیار آلیاژی هستند، در برابر سایش مقاوم نیستند. تمرین خوب مستلزم استفاده از یک لایه طلای سخت مقاوم در برابر سایش قبل از فلاش رنگ نهایی است.

طلاهای براق نقره ای

نقره اولین عامل تجاری درخشان کننده طلا بود. فرمول های اولیه این سیستم و همچنین فرمول های مشابه با استفاده از آنتیموان یا قلع ، از غلظت زیادی سیانور آزاد (۹۰-۱۲۰ گرم در لیتر) استفاده کردند، که باعث ایجاد مشکل در رنگ آمیزی و حمله به ورقه های چاپی مدار چاپی، سپس مورد استفاده قرار گرفت. این راه حل ها بوده است با الکترولیت های مشابه حمام های رنگی، بر اساس فسفات و با سیانید آزاد به ۰-۷.۵ گرم در لیتر کاهش یافته است. سپرده هایی با محتوای نقره در محدوده حدود ۴ تا ۹ درصد وزنی، در اصطکاک کشویی از دوام بالایی برخوردارند و هنوز برای کاربردهای اسلاید وایر و سوئیچ دوار استفاده می شوند.

طلاهای خنثی

طلاهای خنثی شامل دسته بسیار زیادی از الکترولیت ها هستند که با هدف رسوب رسوبات بسیار خالص و نرم برای کاربردهای الکتریکی و الکترونیکی انجام شده است. سیانور رایگان وجود ندارد. الکترولیت ها بر اساس فسفات ها، فسفونات ها یا نمک های مختلف آلی ساخته می شوند

اسیدها اکثر محلولهای طلای خنثی در محدوده pH حدود ۶ تا ۷ عمل می کنند، اگرچه متداول است که pH را تا حدی بالا ببریم تا رسوب غوطه وری را به حداقل برسانیم یا آن را تا حدودی کاهش دهیم تا از انحلال عکس نوری ها جلوگیری شود. به طور مشابه، مقادیر اجزای مختلف ممکن است برای به دست آوردن هدایت کلی بالاتر برای کاربردهای بشکه حداکثر شود یا برای به دست آوردن سیالیت بیشتر برای پمپاژ کارآمد به حداقل برسد.

معمولاً سپرده های محلول های خنثی طلا باید دارای قابلیت لحیم پذیری و قابلیت اتصال عالی باشند که هر دو معمولاً با نرمی و خلوص بالا همراه هستند. دسته های خاصی از عوامل روشن کننده وجود دارد که به آنها پالایش کننده های دانه گفته می شود، که اجازه می دهد تا سختی رسوبات زیر ۹۰ Knoop و خلوص بالای ۹۹.۹ درصد حفظ شود در حالی که بازتاب کلی رسوبات را بهبود می بخشد و محدوده کاری چگالی های جاری را که ممکن است بیش از حد باشد، افزایش می دهد. تالیوم، سرب و آرسنیک نمونه هایی از پالایشگاه های دانه ای فلزی هستند که اغلب در غلظت های ۱ تا ۳ ppm مورد استفاده قرار می گیرند. پالایشگاه های غلات ارگانیک شامل پلی آمین های مختلف و ترکیبات چند کارکردی هستند. غلظت تالیم در محلول بیش از ۱۰ ppm در شکنندگی پیوندهای سیمی دخیل است. آرسنیک در غلظت های بالا

ppm 30 رسوبات روشنایی آینه ای با سختی بالای ۱۴۰ Knoop از محلول های خنثی ایجاد می کند، اما بی ثباتی ظرفیت کنترل آرسنیک را بسیار دشوار می کند.

طلای سخت اسیدی

سیستم های اسیدی یا همان طلای سخت از این درک بودند که سیانیدهای قلیایی طلا مانند KAu (CN) 2 در محلول های بدون سیانور آزاد در مقادیر pH تا ۳.۲ پایدار هستند. با عملکرد در محدوده pH 4 تا ۵ ، می توان فلزات انتقالی مانند کبالت ، نیکل و آهن را در ذخایر آلیاژی طلا که سخت (۱۳۰-۲۰۰-۲۰۰ Knoop) ، روشن ، شکل پذیر و با قابلیت شار مناسب، قابلیت لحیم کاری دارند، ترکیب کرد. ترکیبات رسوب ۹۹.۷ درصد وزنی طلا یا بیشتر هستند و هر دو ترکیب و خواص فیزیکی را می توان حفظ کرد، حتی اگر در محدوده چگالی جریان آبکاری کنیم. طلاهای سخت اسیدی به سرعت تبدیل به گزینه مورد نظر برای اتصالات الکتریکی قابل تفکیک شدند.

سیستم های آبکاری اسید طلای سخت برای کار در چگالی جریان بسیار بالا، همچنین برای توزیع یکنواخت رسوبات و سازگاری با انواع دستگاه های آبکاری انتخابی به شدت توسعه یافته اند. اکثر الکترولیت های فعلی بر اساس مخلوطی از اسیدهای آلی ضعیف و نمک های آن ها ساخته می شوند. بسته به انتخاب الکترولیت، براق کننده های فلزی ممکن است به صورت ساده، پیچیده یا کلات شده، همراه با سورفاکتانت ها، افزایش دهنده های دامنه و عوامل دپلاریزه، در صورت نیاز اضافه شوند.

طلا یک ظرفیتی

به دلیل ملاحظات پایداری، محلولهای تک ظرفیتی ضربه طلا محدود به حداقل pH حدود ۳.۵ است که برای چسبندگی به نیکل و آلیاژهایی مانند کوار کافی است، اما به اکثر فولادهای ضد زنگ کافی نیست. حداکثر pH معمولاً حدود ۴.۵ است. مانند طلاهای سخت اسیدی، الکترولیت ها بر اساس فسفات ها، اسیدهای آلی ضعیف یا مخلوط آنها ساخته می شوند. سیستم های روشن کننده گاهی اوقات برای اجازه رسوبات سنگین تر استفاده می شوند، اما این در راه حل های ضربه ای غیر معمول است.

طلای سه ظرفیتی

واکنش اسید کلروآوریک، HAu (Cl) 4، با یک سیانید قلیایی، قلیایی طلا (III) سیانید MAu (CN) 4 را بدست می آورد ، جایی که M سدیم یا پتاسیم است. همانطور که قبلاً ذکر شد، این گونه ها در مقادیر pH تا ۰ تقریباً پایدار هستند. این امر باعث می شود که محلول های برخورد طلا قادر به فعال سازی و چسبندگی به فولادهای ضد زنگ باشند. محلول های تقریباً مشابهی با استفاده از خود اسید کلروآوریک تهیه شده است. در عمل، محلول حاوی سیانید رسوبات دانه ریزتری به دست می آورد و کمتر در معرض رسوب غوطه وری قرار می گیرد.

محلول های سه ظرفیتی سیانید طلا همچنین در آبکاری طلا و جواهر برای قرار دادن لایه های بسیار روشن و چسبنده تا ضخامت حدود ۵ میکرون استفاده شده است. الکترولیت های این فرایندها معمولاً در محدوده pH از حدود ۲.۵ تا ۳.۰ عمل می کنند. در زیر pH 2.5، اکثر اسیدهای آلی یونیزه می شوند و برای تأمین رسانایی نیاز به افزودن سولفات های معدنی یا کلریدها است. بالاتر از pH 3.0، طلای سه ظرفیتی به حالت تک ظرفیتی برمی گردد، به ویژه اگر اجازه داده شود مواد آلی در محلول تجمع کنند. این وضعیت را می توان با از بین بردن مواد آلی با پراکسید کاهش داد، اما برای بازگرداندن کارایی فعلی باید پراکسید را به طور کامل حذف کرد.

روکش طلا غیر سیکانیدی

طلا را می توان از کلروآورت رسوب کرد. اشکال مختلف دیگر، مانند یدید، تیوسولفات، تیوسیانات و تیومالات نیز پیشنهاد شده اند، اما تجاری نشده اند. تهیه سولفیت سدیم طلا، Na3Au (SO3) 2، در سال ۱۸۴۵ گزارش شد، اما تجاری سازی فرآیندهای مبتنی بر سولفیت تنها در اوایل دهه ۱۹۶۰ آغاز شد. از آن زمان، فرآیندهای مبتنی بر سولفیت به طور گسترده ای مورد استفاده قرار گرفته است، به ویژه برای کاربردهای نیمه هادی. اخیراً، علاقه مجددی به سیستم های تیوسولفات نیز مشاهده شده است.

محلول آبکاری سولفیت شامل سولفیت قلیایی طلا، الکترولیت رسانا و حداقل مقداری سولفیت قلیایی آزاد است. ثابت های پایداری مجتمع های سولفیتی کمتر از سیانیدها هستند و برای تثبیت مجتمع طلا به مقدار اضافی نیاز است. سولفیت ها در pH قلیایی پایدار هستند. افزودن اسید به یون سولفیت، یون سولفیت هیدروژن و سپس دی اکسید گوگرد را آزاد می کند. از آنجا که واکنش آند یون های هیدروکسیل را حذف می کند و در نتیجه تمایل به اسیدی شدن محلول دارد، معمولاً کارکردن طلاهای سولفیتی در pH قلیایی، معمولاً ۹.۰ یا بالاتر انجام می شود.

عوامل روشن کننده سیستم های طلا سولفیت شامل آرسنیک ، آنتیموان و تالیم است. اخیراً سری جدیدتر و تثبیت شده طلاهای سولفیتی امکان فعالیت در مقادیر pH زیر خنثی را فراهم کرده است. این امر باعث شده است که از کبالت ، نیکل یا پلیمرهای آلی به عنوان عوامل روشن کننده استفاده شود یا بدون روشن کننده به طور کامل کار کند.

روکش نقره ای

در حالی که سیانیدهای پیچیده طلا در مقادیر pH به اندازه کافی پایدار هستند که امکان استفاده از الکترولیت ها بدون سیانید آزاد را فراهم می کنند، سیانید پیچیده نقره (فقط گونه های تک ظرفیتی تشکیل می شود) در حالت خنثی ناپایدار است و برای آزادسازی AgCN نامحلول هیدرولیز می شود. این امر مستلزم حفظ حداقل مقداری سیانور آزاد در سیستم است و حداقل pH عملیاتی محلول های آبکاری سیانور نقره را حداقل ۸.۰ تا ۸.۵ تعیین می کند. در کلاس عمومی نقره های سیانور، تغییرات متعددی وجود دارد. به طور مختلف، به منظور خوردگی آند، روشنایی رسوب و سرعت آبکاری بهینه شده است.

محلول های نقره سیانور

محلولهای معمولی آبکاری سیانور نقره معمولاً شامل حدود ۹۰ تا ۱۲۰ گرم سیانید قلیایی رایگان در لیتر، همراه با حدود ۲۵ تا ۴۰ گرم نقره فلزی در لیتر است که به شکل سیانور نقره قلیایی مربوطه یا به عنوان AgCN اضافه می شود. به اضافه در گذشته، استفاده از سیانید سدیم یک امر عادی بود، اما به دلیل حلالیت بیشتر نمک های پتاسیم، تا حد زیادی با سیانید پتاسیم جایگزین شد. در نتیجه هیدرولیز، کربنات به تدریج در سیستمهای قلیایی سیانید تشکیل می شود و در غلظتهای بیشتر از ۹۰ گرم در لیتر، گاهی کمتر، انحلال آند را متوقف کرده و باعث زبری رسوب می شود. کربنات اضافی را می توان از محلول های مبتنی بر سیانید سدیم با سرد کردن محلول در دمای ۳ درجه سانتیگراد و فیلتر کردن، یخ زد. این امر در محلول های مبتنی بر پتاسیم، که نیاز به درمان با سیانید کلسیم یا سیانید باریم دارند، امکان پذیر نیست. برخی از سیستم های روشن کننده، به ویژه سلنیوم یا گوگرد، در محلول های مبتنی بر سدیم موثرتر هستند.

سیانور در حمام نقره چندین عملکرد را انجام می دهد. نقره را حل می کند، به عنوان الکترولیت عمل می کند و آندها را خورد می کند. همانطور که قبلاً برای طلا ذکر شد، یون سیانور بسیار فعال در سطح است و پس از آبکاری نیاز به آبکشی کامل دارد.

گاهی اوقات کربنات در آرایش به منظور افزایش رسانایی و کاهش سیانید آزاد تا حدی اضافه می شود. اما از آنجا که کربنات به عنوان محلول کار می کند، اغلب از آن صرف نظر می شود. هیدروکسید نیترات و قلیایی هر دو برای افزایش سرعت خوردگی آندها و در مورد هیدروکسید برای به تاخیر انداختن تجزیه سیانید نیز مورد استفاده قرار گرفته اند. در هر صورت، بازده آند فرآیندهای نقره سیانور تقریباً هیچگاه به ۱۰۰ درصد نمی رسد و لازم است دوره ای قسمتی از نقره آبکاری شده را با سیانور نقره قلیایی یا AgCN پر کنیم.

عوامل روشن کننده نقره شامل ترکیبات مختلف حاوی آنتیموان ، بیسموت ، سلنیوم و گوگرد است. اکثر آن ها اختصاصی هستند. مواد گوگرد دار به ویژه اغلب پیچیده هستند و محصولات واکنش ترکیبات آلی مختلف با دی سولفید کربن، تیوسولفات سدیم یا معرفهای مشابه هستند. به همین دلیل ، آنها اغلب به عنوان عوامل روشن کننده “ارگانیک” شناخته می شوند، اما تقریباً در همه موارد، عملکرد فعال از گوگرد ناشی می شود.

سیستم های روشن کننده محلول های نقره سیانور تقریباً هم شامل روشن کننده اصلی و هم عامل فعال سطحی هستند که عملکرد آن ها کاملاً مشخص نیست. یک مکانیسم ممکن این است که سورفکتانت اجازه دهد تا روشن کننده اولیه در یک جهت خاص بر روی سطح کریستالی جذب شود. روش دیگر کنترل ویسکوزیته لایه انتشار است تا دسترسی روشن کننده اولیه به سطح تنظیم شود. در هر صورت، به نظر می رسد سورفکتانت های مختلف برای روشن کننده های اولیه خاص بهینه هستند و به طور کلی، اثرات سورفکتانت های اضافه شده به راحتی در چگالی جریان کمتر قابل تشخیص است. رسوبات نقره ای درخشان از همه نوع در حالت روکش شده به طور قابل توجهی سخت تر از نقره بازسازی شده و فرفورژه است. در بیشتر موارد، سختی رسوبات نقره ای باز نشده به مرور پس از آبکاری به آرامی کاهش می یابد، احتمالاً به دلیل تبلور مجدد و رشد دانه. با این حال، رسوبات درخشان آنتیموان به تدریج آرام می شوند و به طور دائم سفت می شوند.

الکترولیت های آبکاری با سرعت زیاد نقره سیانور دارای دو نوع کلی هستند: ۱) محلولهای حاوی مقادیر قابل ملاحظه ای از سیانید آزاد، که در آنها تجدید نقره حداقل تا حدی با انحلال آندی انجام می شود ، و ۲) محلول هایی که برای استفاده با محلول های نامحلول طراحی شده اند. آندها و فقط به اندازه لازم سیانور آزاد برای جلوگیری از بارندگی AgCN در آندها.

محلول های نوع اول معمولاً برای آبکاری سیم و آبکاری کلی یا عمق کنترل شده قطعات الکترونیکی استفاده می شود. محلول های نوع دوم در کاربردهایی که نیاز به برخورد محلول یا سرعت محلول بالا دارند، مانند آبکاری نقطه ای یا نواری مورد استفاده قرار می گیرند.

نقره نسبت به اکثر فلزات دیگر – حتی در طلا در سیستم سیانور – از نظر الکتروشیمیایی نجیب است. بنابراین، بسیار مستعد رسوب غوطه وری بر روی سطوح کمتر نجیب است، شرایطی که می توان با حفظ سطح نسبتاً بالایی از سیانید آزاد تا حدودی آن را کاهش داد.

محلول هایی از نوع سیانور با سرعت بالا و کم آزاد بسیار مستعد غوطه وری هستند، به ویژه به این دلیل که معمولاً در محتوای فلز بالا و در دمای بالا عمل می کنند. این یک روش معمول است که قبل از ورود به این محلول ها از یک پیش تصفیه تا قسمتی از سطح بستر غیرفعال شود.

در صورت مجاز بودن ضربه نقره ای کلی، جایگزین مفیدی است. برخی از محلول های نوع کم سیانید آزاد نیز حاوی اجزایی هستند که برای به حداقل رساندن رسوب غوطه وری طراحی شده اند. محلول های ضربه نقره سیانور برای کاربردهای عمومی معمولاً حاوی ۲ تا ۲.۵ گرم فلز نقره/لیتر، همراه با حدود ۹۰ تا ۱۰۵ گرم/لیتر سیانید قلیایی آزاد است. آن ها در دمای محیط و در ولتاژ نسبتاً کم مخزن کار می کنند. برای فلزات مستعد منفعل ، به ویژه برای فولادهای کربنی، ممکن است بخواهید از یک محلول ترکیبی نقره – مس به دنبال یک ضربه نقره خالص قبل از آبکاری نقره استفاده کنید. ضربه سولفامات نیکل بدون کلرید یا برومید جایگزینی برای ضربه مخلوط نقره و مس است.

روکش نقره ای نانسیانید

از بین اشکال مختلف حلال غیر نقره ای نقره، تنها دو مورد در تجارت آبکاری به موفقیت تجاری دست یافته اند. این ها شامل مجتمع های نقره ای هستند که از آن ها مجتمع با سوکسینیمید بیشتر شناخته شده است. و تیوسولفات قلیایی، که سوکسینیمید به عنوان فعال کننده آند به آن اضافه می شود.

طراحی الکترولیت ها برای روکش نقره غیر سیانیدی با الزام به حفظ آند ها در شرایط فعال و بدون فیلم به عنوان منبع نقره برای پر کردن محدود می شود. نیترات، لاکتات و سولفامات برای این منظور مناسب هستند و از ترکیبات مختلفی استفاده شده است. همچنین توجه داشته باشید که سوکسینیمید به آرامی در pH کارکرد (به طور کلی از ۹/۷ تا ۷/۵) هیدرولیز می شود و صرف نظر از اینکه آیا واقعاً از محلول آبکاری استفاده می شود یا خیر، باید به صورت دوره ای پر شود. از آن جا که فرآیند هیدرولیز یون هیدروکسیل را مصرف می کند، pH محلول نیز به آرامی کاهش می یابد و باید به صورت دوره ای تنظیم شود. با این حال، رسوبات حاصل از محلولهای سوکسینیمید نیمه روشن هستند، با رسانایی خوب و مقاومت بیش از حد متوسط در برابر سایش. در شرایط روکش شده، آن ها سخت تر (۱۲۰-۱۳۰ کنوپ) و بیشتر از رسوبات مربوطه از محلول سیانید استرس دارند. اما همانند رسوبات سیانور، با گذشت زمان در شرایط محیط آرامش نشان می دهند و با پخت بعد از پخت می توان آن ها را بازپخت کرد. در شرایط روکش شده، آن ها بیشتر از رسوبات سیانور در معرض کدر شدن قرار می گیرند، اما می توان با تصفیه شیمیایی و تسکین استرس، حتی با غوطه ور شدن در آب داغ، تا حد زیادی بر این مشکل غلبه کرد.

اخیراً، مجموعه ای از مجتمع های نقره با هیدانتوئین و هیدانتوئین جایگزین تهیه شده و در حال استفاده هستند. این وعده ها باعث بهبود پایداری pH و کنترل محلول و همچنین روشنایی بیشتر و مقاومت بیشتر در برابر تیره شدن می شود.

درباره ی چشمه نور

کمپانی چشمه نور است با قدمتی ۳۰ ساله میباشد ؛ همه ی محصولات این شرکت دارای گارانتی ۱۲ ماهه میباشند، برای مشاهده ی آن ها میتوانید به سایت دکورشاپ مراجعه فرمایید.

امروزه ممکن است به دلیل مشغله ی کاری امکان خرید حضوری و یا حتی مشاهده ی مدل ها برایتان مشکل شده باشد ؛ یکی از سایت های معتبر که امکان خرید اینترنتی را برایتان ایجاد کرده است ، دکورشاپ میباشد .

البته این شرکت برای راحتی بیشتر شما ، امکان خرید اقساطی حتی بدون ضامن را در سایت فراهم کرده است و در صورتی که برای انتخاب محصول به مشکلی برخورد کردید میتوانید از پشتیبان های دکورشاپ به صورت رایگان مشاوره بگیرید .

برای مشاوره ی رایگان با شماره ی ۵۵۰۴۰۷۵۰-۰۲۱ تماس بگیرید.

برای مطالعه ی مطالب بیشتر درباره ی موضوعاتی مانند آبکاری و نانو میتوانید به وبلاگ نانوپلاس مراجعه کنید و پاسخ بسیاری از سوالات خود را بیابید.